سنسور فشار MEMS چیست؟

تجهیزات (Microelectromechanical systems (MEMS اجزای کوچک مکانیکی و الکترونیکی را روی یک تراشه سیلیکونی با یکدیگر ترکیب و به کار می گیرند.

همچنین می توان از تکنیک های ساخت استفاده شده برای تولید ترانزیستور، اتصال دهنده ها و سایر اجزای سازنده در آی سی ها (IC)، برای ساخت قطعات مکانیکی مانند فنرها، غشاهای قابل تغییر شکل، سازه های ارتعاش، ولو ها، دنده ها و اهرم ها استفاده کرد.

از این فناوری می توان برای ساخت انواع سنسورها از جمله انواع سنسور فشار استفاده کرد. این فناوری، ترکیب سنسورهای دقیق، پردازش قدرتمند و ارتباط بی سیم (به عنوان مثال Wi-Fi یا بلوتوث) را در یک IC واحد امکان پذیر می کند.

عملکرد سنسور فشار MEMS

چندین نوع سنسور فشار با استفاده از تکنیک های MEMS ساخته می شود. در اینجا دو مورد از متداول ترین آن ها را مورد بحث قرار می دهیم:

1. سنسور فشار پیزومقاومتی (Piezoresistive)

2. سنسور فشار خازنی (Capacitive)

در هر دو سنسور، یک لایه انعطاف پذیر ایجاد می شود که به عنوان یک دیافراگم عمل می کند و تحت فشار تغییر شکل می دهد اما از روش های مختلفی برای اندازه گیری این جابجایی استفاده می شود.

سنسور فشار خازنی (MEMS Capacitive Pressure Sensors)

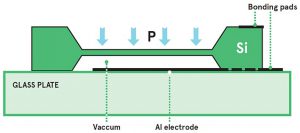

برای ایجاد یک سنسور فشار خازنی، لایه های رسانا روی دیافراگم و کف یک حفره قرار می گیرند تا یک خازن ایجاد شود. ظرفیت آن معمولاً حدود چند پیکوفراد است.

تغییر شکل دیافراگم، فاصله بین صفحات رسانا و در نتیجه ظرفیت رو خازن را تغییر می دهد (عکس زیر). این تغییر را می توان با وارد کردن سنسور در یک مدار تنظیم شده اندازه گیری کرد که فرکانس آن با تغییر فشار تغییر می کند.

این سنسور را می توان با استفاده از قطعات الکترونیکی روی تراشه برای ایجاد یک نوسان ساز استفاده نمود که باعث تولید سیگنال خروجی می شود. به دلیل مشکل در ایجاد اندوکتانس بزرگ بر روی سیلیکون، این سیستم معمولاً بر پایه یک مدار RC عمل می کند.

این روش برای کاربرد های بی سیم بسیار مناسب است زیرا سیگنالی با فرکانس بالا تولید می کند که با یک آنتن خارجی مناسب قابل تشخیص است.

از طرف دیگر، می توان با اندازه گیری زمان لازم برای شارژ شدن خازن توسط یک منبع جریان، مستقیماً ظرفیت خازن را اندازه گیری نمود. در این مورد می توان با مقایسه با یک خازن مرجع اثرات حرارتی را کاهش داد.

در هر دو مورد، نزدیکی قطعات الکترونیکی و عنصر حسگر، خطاهای ناشی از تاثیرات خازن و نویز را به حداقل می رساند.

برای کسب اطلاعات بیشتر در مورد سنسورهای فشار خازنی به این مقاله مراجعه کنید.

سنسور فشار استرین گیج پیزوالکتریک (MEMS Piezoresistive Strain Gauge Sensor)

سنسور استرین گیج پیزوالکتریک اولین سنسور فشار MEMS موفقیت آمیز بوده و به طور گسترده ای در کاربردهایی مانند خودرو سازی، لوازم پزشکی و لوازم خانگی مورد استفاده قرار می گیرد.

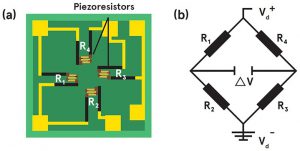

عناصر حسگر رسانا مستقیماً روی دیافراگم قرار می گیرند. تغییرات در مقاومت این رساناها، اندازه گیری فشار اعمال شده را به همراه دارد. تغییر مقاومت متناسب با استرین است که در واقع تغییر نسبی در طول رسانا است.

مقاومت ها در یک شبکه پل Wheatstone متصل می شوند، که امکان اندازه گیری بسیار دقیق تغییرات در مقاومت را فراهم می کند. عناصر پیزومقاومتی می توانند به گونه ای تنظیم شوند که فشار متضاد را تجربه کنند (نیمی از آن کشیده شده و نیمی دیگر فشرده می شوند) تا سیگنال خروجی را برای فشار داده شده به حداکثر برساند (شکل زیر).

Vex = ولتاژ تحریک

Vo= ولتاژ خروجی متناسب با تغییر مقاومت

برای کسب اطلاعات بیشتر در مورد سنسورهای فشار استرین گیج پیزومقاومتی به این مقاله مراجعه کنید.

سایر سنسورهای فشار MEMS

روش های دیگری نیز برای ساخت سنسورهای فشار MEMS وجود دارد،به عنوان مثال، می توان یک ساختار مکانیکی با یک فرکانس رزونانس ایجاد کرد که تابعی از فشار اعمال شده است (مانند تنظیم پیانو). یک سیگنال برای ایجاد ارتعاش در ساختار اعمال می شود و سپس تغییر در فرکانس رزونانس اندازه گیری می شود. چنین وسایلی می توانند بسیار دقیق باشند اما ساخت آنها دشوار است و نسبت به سایر عوامل محیطی مانند دما حساس هستند و باعث تغییر فرکانس رزونانس می شوند.

سنسور موج صوتی سطحSAW) ) با ارسال ارتعاش به درون یک فیلم نازک از مواد پیزوالکتریک کار می کند. امواج توسط ترانسدیوسر دیگری جمع می شوند و دوباره به سیگنال الکتریکی تبدیل می شوند. می توان با اندازه گیری تغییرات دامنه یا فاز سیگنال صوتی (ناشی از تغییر شکل سطح) فشار را اندازه گیری نمود.

ساختار سنسور فشار MEMS

از سنسورهای فشار MEMS می توان برای اندازه گیری پارامترهای فیزیکی مانند شتاب، دما و فشار استفاده کرد. برای اندازه گیری خروجی سنسورها، پردازش سیگنال و ارائه ارتباط بی سیم می توان قطعات الکترونیکی مرتبط را بر روی همان تراشه قرار داد.

از طرف دیگر، سنسور و قطعات الکترونیک می توانند در دستگاه های جداگانه ای باشند که در یک بسته چند تراشه ای واحد به هم متصل هستند.

ساخت سنسور فشار MEMS

تکنیک های ساخت MEMS مبتنی بر روش هایی است که برای ساخت نیمه رسانا ها استفاده می شود.تولید با قطعه سیلیکونی با خلوص بالا شروع می شود. برای ایجاد سازه های چند لایه و اجزاء و اتصالات بین آنها از ترکیبی از الگوی چاپی با استفاده از لاک نوری، قلم زنی و رسوب مواد استفاده می شود.

اجزای مکانیکی را می توان با از بین بردن مواد اطراف آن برای ساختاری که حرکت کردن آزاد نیاز دارد ایجاد کرد. این روش برای ساخت دستگاه هایی مانند شتاب سنج، نازل های جوهر افشان و حتی تکمیل سیستم های “lab on a chip”استفاده می شود.

سرانجام، قطعه سیلیکونی به قالب های تکی برش داده می شود، که می تواند اندازه آن از یک میلی متر تا چند میلی متر باشد. در هر قطعه می تواند هزاران قالب باشد. سپس اینها بسته بندی شده و سیمهای اتصال دهنده به هم متصل می شوند. هزینه نهایی می تواند از 10 پنس تا چند پوند باشد.

یک قطعه سیلیکونی واحد می تواند برای ایجاد انواع تراشه های مختلف به طور همزمان استفاده شود و هزینه های تولید را در چندین محصول یا مشتری پخش کند. این ویژگی همچنین سنسورهای نیمه سفارشی با هزینه نسبتاً کم را امکان پذیر می کند که پارامترهای خاصی از یک دستگاه استاندارد برای یک کاربرد خاص اختصاصی شود.

ماده نیمه رسانایی که معمولاً از آن استفاده می شود سیلیکون است. این ماده ممکن است با سایر مواد برای کاربردهای خاص ترکیب شود. به عنوان مثال، برای لوازم الکترونیکی پر سرعت و کم مصرف، ساختارهای سیلیکون ممکن است بر روی یک ماده عایق مانند یاقوت کبود یا دی اکسید سیلیکون ساخته شوند تا سیلیکون روی دستگاههای عایق یا SoL ایجاد شود.

سیلیکون برای سنسورهای فشار دما بالا مناسب نیست زیرا خواص مکانیکی و الکتریکی آن در دمای حدود 500 درجه سانتیگراد کاهش می یابد. برای کاربردهای با درجه حرارت بالا ، سنسور ممکن است از کاربید سیلیکون (SiC) ساخته شود. این ماده مقاومت و استحکام بیشتری در برابر فرسودگی دارد و همچنین در برابر سایش، اکسیداسیون و خوردگی بهتر از سیلیکون مقاومت می کند. این امر باعث می شود ماده ای بهتری برای تولید سنسورهای فشار پایدار برای محیط های خشن باشد.

پیکره بندی سنسور فشار MEMS

پیکره بندی یک سنسور فشار باید با توجه به سازگاری با محیطی که دستگاه در آن استفاده می شود، طراحی شود. یک چالش اصلی برای سنسورهای فشار، قرار گرفتن موثر در معرض شرایط محیطی است که بتواند علاوه بر اندازه گیری فشار، در برابر میدان مغناطیسی، دما، شوک، مایعات و گازها نیز محافظت کافی داشته باشد.

جنبه مهم فرآیند پیکره بندی برای سنسورهای فشار، آب بندی و مهر و موم مناسب آن است، به ویژه برای سنسورهای فشار مطلق، که به منظور دستیابی به ثبات بلند مدت نیاز به حفظ یک محفظه خلاء در زیر سنسور دارند.

سنسور فشار اغلب بر روی یک بستر شیشه ای پیرکس متصل می شود زیرا خصوصیات حرارتی آن بسیار شبیه سیلیکون است.

کاربردهای سنسور فشار MEMS

سنسورهای فشار از دیرباز در پزشکی مورد استفاده قرار گرفته اند، در كاربردهای (non-invasive) مانند كنترل فشار هوا در تجهیزات تنفسی و اندازه گیری فشار خون. اخیراً، قابلیت نظارت ارائه شده توسط دستگاههای MEMS، امکان استفاده از آن ها در اکثر کاربردهای (invasive) مانند سنسورهای نوک سوند و دستگاه های ایمپلنت مانند فشار خون و ضربان قلب را فراهم کرده است.

برای کاربردهای پزشکی چالش پیکره بندی (ساخته شدن از مواد سفت و سخت با لبه های تیز) سازگار با محیط زیست وجود دارد. اين امر با محصور كردن تجهیز در پلاستيك سازگار با زيست يا سيم ميسر مي شود.

اندازه كوچك، مصرف كم و ثبات طولاني مدت دستگاه هاي MEMS نيز باعث مي شود كه آنها به خوبي در بازارهايي مانند هوافضا در جايي كه ماندگاري و قابليت اطمينان از اهميت ويژه اي برخوردار هستند ، مناسب باشند. آنها در برنامه های مختلفی از جمله مانیتورینگ فشار کابین ، کنترل موتور و ابزارهایی مانند ارتفاع سنج و فشارسنج استفاده می شوند.

مزایا و معایب سنسور فشار MEMS

سنسورهای فشار MEMS به دلیل کوچک بودن و نزدیکی به قطعات الکترونیکی، می توانند توان مصرفی بسیار کمی داشته باشند. در برخی موارد، آنها می توانند توسط باطری کوچکی که چندین سال دوام می آورد، تغذیه شوند. برخی حتی می توانند بدون باطری یا با استفاده از انرژی اخذ شده از محیط یا انرژی تامین شده توسط دستگاه دیگری که داده های سنسور را می خواند، کار کنند.

سنسورهای خازنی دارای مزایای مصرف کمتر انرژی، حساسیت بیشتر و عدم وابستگی دمایی هستند.

مهمترین مزیت سنسورهای پیزومقاومتی، خطی بودن و پایداری بالای آنهاست.

سنسورهای فشار MEMS از مزیت دارا بودن اندازه بسیار کوچک برخوردارند. این به این معنی است که آنها می توانند به سرعت به تغییرات کوچک فشار پاسخ دهند. همچنین این امر امکان استفاده از آن ها را در کاربردهای جدید، مانند دستگاههای پزشکی قابل ایمپلنت فراهم می کند.