در این مقاله چه می خوانیم

• کمپرسور چیست ؟

• انواع کمپرسور

• نحوه کار کمپرسور اسکرو

• اجزای کمپرسور اسکرو

• معرفی تولید کنندگان کمپرسور

• معرفی تعمیر کاران کمپرسور

• خدمات ما به تولید کنندگان و تعمیر کاران کمپرسور

کمپرسور چیست ؟

کمپرسور یک دستگاه مکانیکی است که از آن برای افزایش فشار سیالاتی که قابلیت تراکم پذیری دارند استفاده می شود مثل گازها و بخارات.

در واقع کمپرسورها وسایلی هستند که با صرف انرژی مکانیکی، سیال را با سرعت به درون خود مکیده و سپس با کاهش حجم سیال، فشار آن را افزایش می دهند. در اثر این عملیات، دمای سیالی که فشرده میشود نیز افزایش مییابد. معمولاً سیال پر فشار خروجی از کمپرسورها را از یک سیستم خنککننده عبور میدهند تا دمای سیال دوباره به حد معمولی بازگردد.

انواع کمپرسور:

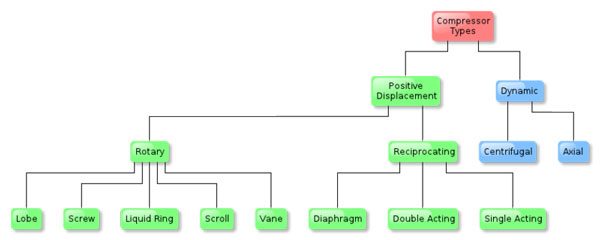

شکل زیر بیانگر انواع کمپرسور می باشد.

کمپرسورها به دو دسته اصلی تقسیم می شوند که عبارتند از:

1- کمپرسور های دینامیکی (Dynamic Compressor) :

– کمپرسور های سانتریفوژ (Centrifugal Compressor)

– کمپرسور های محوری (Axial Compressor)

2- کمپرسور های جابه جایی مثبت (Positive Displacement Compressor) :

– کمپرسور های دورانی (Rotary Compressor)

– کمپرسور های رفت و برگشتی (Reciprocating Compressor)

کمپرسور های اسکرو:

این نوع کمپرسور در تمامی صنایع که با هوای فشرده سر و کار دارند به عنوان ابزاری کلیدی مورد استفاده قرار می گیرد.

روش عملکرد کمپرسور های اسکرو براساس حرکت دادن هوا یا گاز بوسیله رتورهای نصب شده در داخل یک سیلندر است. رتورهای این نوع کمپرسور ها شبیه پیچ های چند راهه هستند که بصورت نر و ماده در داخل یکدیگر می چرخند و با چرخش خود گاز هوا را به سمت جلو حرکت می دهند که در اثر این حرکت باعث ایجاد خلا و ورود مستمر گاز به داخل کمپرسور می شود و با کم کردن فاصله بین مولکول های گاز باعث افزایش فشار آن می شوند.

معمولا دراین نوع کمپرسورها، سیستم انتقال قدرت روی یکی ازپیچ ها (رتورها) انجام می شود و رتور دیگر توسط رتور راننده به چرخش در می آید. فاصله بین رتورها و بدنه فوق العاده کم است و برای جلوگیری از ایجاد نشتی های داخلی هرگونه افزایش لقی باعث کاهش راندمان جریان کمپرسور و افزایش درجه حرارت و… می گردد زیرا گاز فشرده شده در قسمت جلو سیلندر مجددا به قسمت فشار پایین کمپرسور بر می گردد.

این کمپرسورها در دو نوع طراحی می شوند:

1- کمپرسورهای اسکرو بدون روغن

Oil-Free Screw Compressor

2- کمپرسورهای اسکرو روغنی

Oil-inject Screw Compressor

کمپرسور های اسکرو بدون روغن کاملا خشک بوده و هیچ گونه روغنی ندارد. این کمپرسورها کاربرد فراوانی در صنایع دارویی و غذایی دارد به علت عدم استفاده از روغن، این کمپرسورهای اسکرو نمی توانند دور بالایی را تحمل کنند. حداکثر قادر به تولید فشار۳ بار می باشند. یعنی فشار هوای خروجی ۳ برابر فشار هوای ورودی می باشد.

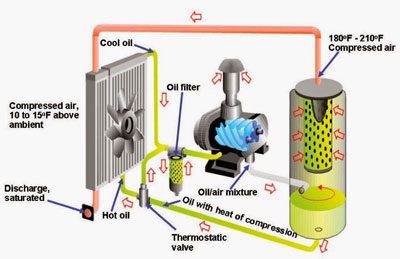

در کمپرسورهای روغنی برای کاهش اصطکاک بین قطعات ثابت و متحرک با تزریق روغن به هوای وارد شده به کمپرسور (چرب نمودن هوا) باعث می شود که همواره لایه نازکی از روغن بین قطعات وجود داشته باشد تا عملیات روانکاری داخلی بین رتور و بدنه انجام شود و با نصب فیلترها وجدا کننده ها (سپراتور ها) در خروجی کمپرسور، روغن همراه هوای خروجی مجددا جدا شده و به مخزن اصلی روغن برگردد .

البته امکان خارج شدن مقدار جزئی روغن همراه هوا وجود دارد و همواره باید توجه نمود که از لحاظ عملیاتی، روغن روی دستگاه های مصرف کننده بخصوص تجهیزات ابزار دقیق اثر بدی نداشته باشد. این نوع کمپرسور ها نسبت به کمپرسورهای بدون روغن دارای طول عمر و کارائی بالاتری هستند ولی از لحاظ هزینه نسبت به کمپرسورهای بدون روغن پر هزینه تر هستند. مهمترین وظیفه روغن در این نوع کمپرسورها خنک کاری ، روان کاری و فشرده سازی بهتر هوا می باشد. کمپرسور اسکرو روغنی می تواند به راحتی دور بالایی را تحمل کند و کارایی خیلی بیشتری در مقایسه با مدل کمپرسور اسکرو بدون روغن را دارد و اکثراً دارای فشار ۸ بار می باشند یعنی فشار هوای خروجی ۸ برابر هوای ورودی است ولی گاهی این نوع کمپرسور ها با فشار ۱۳بار تولید می شوند.

■ در هنگام انتخاب کمپرسور باید اطمینان حاصل کرد که کمپرسوری که انتخاب می کنید به راحتی بتواند حجم و فشار مورد نیاز سیستم های در ارتباط با هوای فشرده را تولید کند.

فشار کاری کمپرسور متناسب با فشار هوای فشرده در ارتباط با کلیه تجهیزات می باشد. بنابراین توصیه می شود کمپرسوری انتخاب کنید که فشار کاری آن حداقل 1.5 برابر (حدود 1.7 برابر) بیشتر از فشار مورد نیاز کلیه تجهیزات باشد تا از احتمال افت فشار که معمولا در اکثرا سیستم های هوای فشرده ( لوله کشی ها، درایر و …) ایجاد می شود جلوگیری کند.

■ معمولا کمپرسورهای اسکرو روغنی قادر به تولید فشار ۱۳-۱۵ بار بصورت استاندارد می باشند و حداقل فشار کاری آن ها ۴ بار می باشد.در این نوع کمپرسورها معمولا از سنسورهای فشار HOTH 10 بار و 16 بار استفاده می شود.

■ کمپرسورهای اسکرو بدون روغن قادر به تولید فشار تا ۱۰ بار می باشند.

■ کمپرسور پیستونی برای تولید فشارهای بالاتر از ۱۵ تا ۴۰ بار در صنایع تولید ظروف PET و فشارهای تا ۳۳۰ بار جهت مصارف سیلندر پرکنی و غواصی و آتش نشانی بصورت استاندارد تولید می شوند.

■ برای فشار های بالاتر از ۳۵۰ بار معمولا از َکمپرسورهای پیستونی خاص به نام AIR Booster استفاده می شود.

■ برای فشارهای زیر ۱ بار که اصولا بلوئر Blower نامیده می شوند، فشار بر اساس میلی بار بیان می شوند.

نحوه عملکرد کمپرسور های اسکرو:

در کمپرسور های اسکرو روغنی ابتدا هوا توسط پروانه به داخل کمپرسور مکیده می شود. سپس با عبور از فیتر، هوا خالص تر شده و به واحد هواساز انتقال می یابد. وجود روغن در واحد هوا ساز در طول فرایند متراکم سازی، مانع از برخورد روتور ها به یکدیگر می شود در واقع روغن وظیفه روان کاری و خنک کردن روتور ها را بر عهده دارد. سپس ترکیب هوا و روغن فشرده شده به سپراتور می رسد.در این قسمت روغن از هوا جدا شده وسپس روغن و هوای داغ برای خنک شدن وارد رادیاتوره می شوند .روغن پس از فیلتر شدن دوباره به سیستم باز می گردد و هوا پس از خنک شدن به مخزن کمپرسور انتقال می یابد.

در کمپرسورهای خشک و یا بدون روغن، محفظه تراکم از قسمت انتقال قدرت کاملاً جدا بوده و در واقع عملاً گاز مورد تراکم هیچگونه تماسی با ماده روانکننده ندارد. در بسیاری از موارد عمل تراکم گاز در محفظه تراکم، در غیاب روغن صورت می پذیرد.

به طور کلی اجزاء اصلی یک کمپرسور اسکرو روغنی عبارتند از:

1. واحد هواساز (Air line):

این قسمت وظیفه تولید هوا را بر عهده دارد.

2. الکترو موتور (Electric motor)

تامین کننده نیروی واحد هواساز می باشد، در واقع الکترو موتور از طریق تسمه یا به طور مستقیم به واحد هواساز منتقل می شود.

3. انتقال قدرت

الف ) تسمه ای : انتقال قدرت از طریق تسمه با مقاومت بالا

ب ) مستقیم : با استفاده مستقیم از واحد هواساز بدون گیر بکس

4. فیلتر هوا (Air filter)

این فیلتر از ورود ذرات موجود در هوا به واحد هوا ساز جلوگیری می کند .

5. آن لودر (unloader or inlet valve)

این شیر وظیفه کنترل هوای ورودی توسط کمپرسور را بر عهده دارد.

6. مینیمم پرشر والو (min pressure valve)

وظیفه تنظیم فشار داخلی سیستم را بر عهده دارد.

7. فیلتر سپراتور (Air/Oil Separator)

این فیلتر وظیفه جداسازی کامل و نهایی روغن از هوای ورودی به مخزن کمپرسور را دارد.

8. فیلتر روغن (Oil filter)

این فیلتر وظیفه تصفیه روغن خارج شده از سپراتور را بر عهده دارد.

9. ترنسمیتر فشار یا سوئیچ فشار (Pressure transmitter / Pressure Switch)

وظیفه اندازه گیری فشار هوای کمپرسور را به عهده دارند.

10. سوپاپ اطمینان (Safety valve)

قطعه ای که به صورت مکانیکی کار می کند و در صورت عدم عملکرد سنسور یا سوئیچ فشار در موقع افزایش فشار، کمپرسور را خاموش می کند.

11. رادیاتور (Radiator)

وظیفه خنک کردن کمپرسور هوا و یا روغن را بر عهده دارد.

12. تابلو برق

کلیه کلید ها و کنتاکتور ها، منبع تغذیه و و ترمینال ها داخل این تابلو قرار می گیرند.

13. پنل کنترل

این قطعه وظیفه کنترل عملکر کمپرسور را بر عهده دارد.

دبی کمپرسور چیست؟

دبی کمپرسور بصورت استاندارد به ظرفیت مکش کمپرسور گفته می شود. به طور مثال کمپرسور با ظرفیت ۱۰ متر مکعب بر دقیقه بدین معنی است که این کمپرسور قدرت مکش ۱۰ متر مکعب هوای محیط را دارد.

بالا رفتن دمای کمپرسور اسکرو :

عواملی نظیر عدم تعویض به موقع فیلترها و روغن کمپرسور اسکرو کثیف شدن رادیاتور کمپرسور،گرم بودن بیش از حد محیط استقرار کمپرسور و در نهایت درگیر بودن روتورها در واحد هواساز ممکن است از عمده ترین دلایل داغ بودن کمپرسور اسکرو باشد.که در این مورد می بایست کلیه عوامل گفته شده به ترتیب چک شوند.

تعویض روغن کمپرسور اسکرو و فیلترهای مربوطه بر اساس محل استقرار کمپرسور و نوع فیلترها و روغن متغیر است.اما به طور کلی و معمول بین پانصد تا هزار ساعت کاری برای تعویض فیلتر ها و روغن کمپرسور اسکرو پیش بینی می شود. بهتر است در ۵۰۰ ساعت اولیه کمپرسور تعویض گردد همچنین سرویس در ابتدای دوره گرما تابستان توصیه می شود چراکه با کارکرد دما بالا در فصل گرما از طول عمر روغن کاسته می شود.

یکی از دلایل رایج خراب شدن سنسورهای فشار افزایش غیر مجاز دمای محیط اطراف سنسور فشار و سیال در ارتباط با سنسور فشار می باشد. گرم شدن بیش از حد و غیر مجاز کمپرسور می تواند باعث از بین رفتن و یا کاهش طول عمر سنسور های فشار شود.

برخی از کاربردهای کمپرسور:

امروزه انواع مختلف کمپرسورها در ظرفیت های مختلف و از فشار مکش بسیارکم (خلاء) تا فشار دهش بسیار زیاد (بیش از ۶٠٠٠ بار) بکارگرفته می شود.

• تجهیزات پزشکی(دریل های دندان پزشکی،هوای مورد استفاده در بیمارستان ها )

• صنایع هواپیمایی(تامین هوای فشرده برای موتور توربین)

• صنایع (تامین هوای فشرده برای سیستم های پنوماتیکی، میعان گازها ذخیره سازی گاز و…)

• صنایع نساجی

• صنایع غذایی

• صنایع دارویی

معرفی تولید کنندگان کمپرسور

1-تهران کمپرسور

2-پارس کمپرسور

3-بهسان کمپرسور

4-هوا پویا

5-نوآور هوا

6- گروه صنعتی اسکروسازان

7-گروه صنعتی زاگرس

خدمات ما به تولید کنندگان و تعمیر کاران کمپرسور

تیم پشتیبانی هاگلر همواره آماده مشاوره در زمینه انتخاب سنسور فشار مناسب با توجه به شرایط محیطی (دما و غیره) ،به حداقل رساندن تاثیرات شوک و لرزش بر سنسور فشار و سایر خدمات مفید به تولیدکنندگان و تعمیر کنندگان کمپرسورها می باشد.

منابع:

فرافن هوا

کمپرسور سازان